放電加工は、通常の切削加工では難しい複雑な形状や硬い金属の加工に適した方法です。しかし、仕組みが少し難しいと感じる方も多いかもしれません。

放電加工とは、電気エネルギーを使って金属を除去する非接触加工のことです。高精度な加工や微細な形状に最適です。

私も初めてこの加工方法に触れたときは、削るというより「溶かす」という表現の方がしっくりきました。今回は、放電加工の種類や特徴、粗さ、そして類似する加工法との違いまで、私自身の経験も交えながら詳しくご紹介します。

放電加工とは?

放電加工という言葉を聞いて、どのような加工を想像するでしょうか?切削とは違い、刃物を使わずに金属を加工できるこの方法は、多くの製造現場で欠かせない技術です。

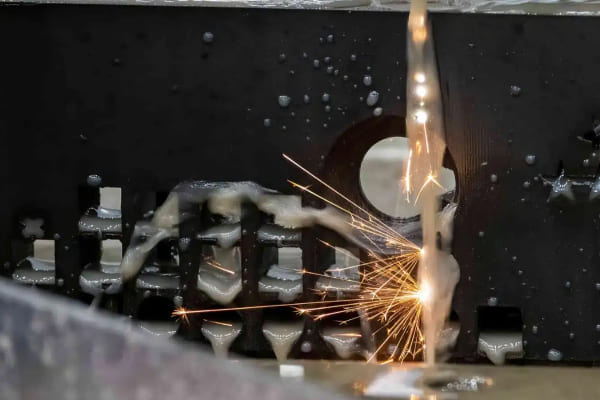

放電加工は、電気的なスパーク(放電)によって金属表面を溶かして除去する加工方法です。接触せずに加工できるのが特徴です。

放電加工の仕組み

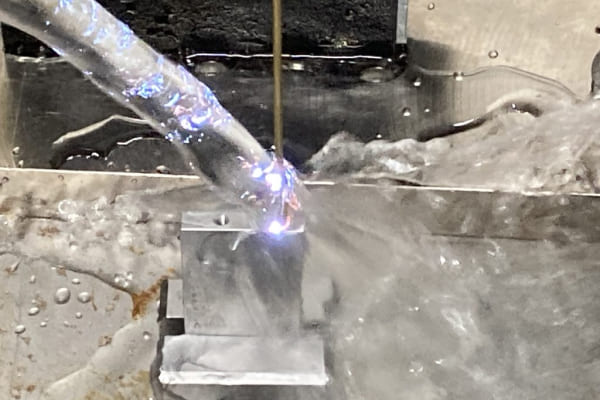

放電加工は、工具電極とワークの間に放電を発生させ、その熱で金属を溶かして加工します。主に電気を通す導電性の材料が対象です。絶縁液(多くは加工油)中で放電が繰り返され、微小なクレーターが多数できることで形状が形成されていきます。

放電加工主な用途

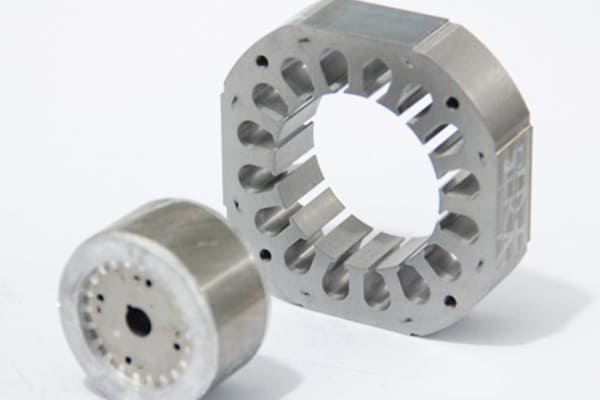

放電加工は、従来のフライス加工や旋盤加工では難しい部位に強みを発揮します。特に、工具が入りにくい形状や微細な加工が必要な場面では、欠かせない選択肢となります。

放電加工は、金型加工、精密部品、医療機器、航空部品などに幅広く使われています。

私が担当した中でも、放電加工が活躍した代表例は以下の通りです:

| 用途分野 | 加工内容例 |

|---|---|

| 金型 | 微細な凹溝、Rゼロコーナーの形成 |

| 医療機器 | ステンレス製の精密インプラント加工 |

| 航空・宇宙部品 | 高温合金の複雑形状部品加工 |

| 電子部品 | 極小穴あけ、導電路の形成 |

例えば、ある時、ステンレス製の極細シャフト(φ0.5mm以下)への穴あけ依頼がありました。機械加工では工具が持たず断念されましたが、放電加工により、きれいな穴が開き、プロジェクトを成功に導くことができました。

放電加工に適した素材

放電加工が使用できるかどうかは、「電気を通すかどうか」によって決まります。そのため、すべての材料に対応できるわけではありません。

放電加工に適しているのは、導電性を持つ金属材料です。鉄系、非鉄金属、超硬合金などが主な対象です。

私たちの現場では、以下のような材料がよく使われています:

| 材料名 | 特徴 | 放電加工への適合性 |

|---|---|---|

| SKD11などの工具鋼 | 硬度が高く、形状保持性に優れる | ◎ |

| 超硬合金 | 非常に硬く、耐摩耗性が高い | ◎ |

| チタン合金 | 軽量・高強度で、難削材の代表格 | ○ |

| 銅・真鍮 | 電極材としても使用される | ◎ |

| アルミニウム | 軟らかいが導電性がある | △(加工条件に注意) |

プラスチックやセラミックのような絶縁性のある素材は、放電加工には不向きです。ただし、表面に金属コーティングを施すことで、限定的に対応できるケースもあります。

EDMとは放電加工のことですか?

結論から言えば、「はい、EDMとは放電加工のこと」です。ただし、EDMという表現は、主に英語圏で使用される用語であり、日本語では「放電加工」と呼ばれています。

EDM(Electrical Discharge Machining)は放電加工の英語表記であり、まったく同じ意味です。

EDMには以下のような略語や呼称の違いがあります:

| 用語 | 表記 | 備考 |

|---|---|---|

| 放電加工 | 日本語表記 | 日本の製造業で一般的 |

| EDM | Electrical Discharge Machining | 海外仕様書や輸出案件で使われる |

| Die-Sinking EDM | 型彫り放電 | 電極をワークに押し込むタイプ |

| Wire-Cut EDM | ワイヤーカット放電 | ワイヤーを使って輪郭を切断する方式 |

もし海外顧客と打合せする場合、「EDM」という単語を使用することでスムーズに伝わります。私もドイツのお客様とのやりとりで、「型彫り放電加工」と言っても伝わらず、「die sinking EDM」と伝えた途端に理解されるという場面がありました。

放電加工の主な種類と特徴

放電加工には、いくつかの代表的な種類があります。それぞれ用途や特性が異なりますので、目的に応じた選定が必要です。

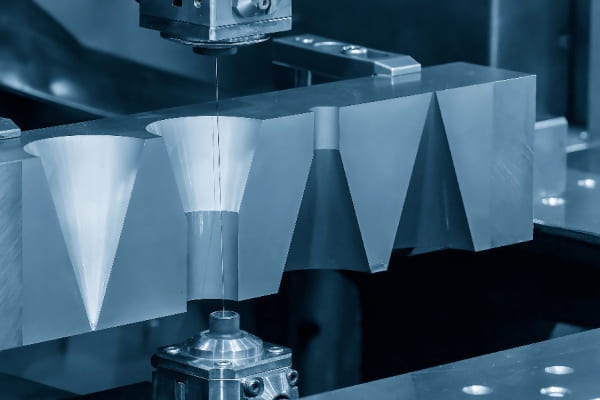

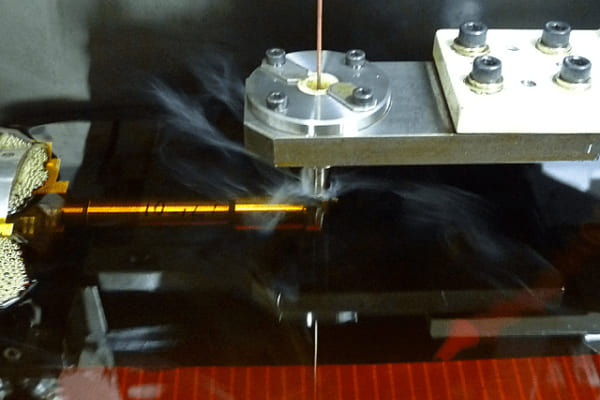

主な放電加工の種類は、型彫り放電、ワイヤーカット放電、細穴放電の3つです。それぞれ加工目的や構造が異なります。

種類別の特徴

| 加工種類 | 特徴 | 主な用途 |

|---|---|---|

| 型彫り放電加工 | 電極をワークに対して押し付ける | 金型の細かい形状、深穴など |

| ワイヤーカット | ワイヤーを電極として使用 | 輪郭切断、精密部品の外形加工 |

| 細穴放電加工 | 細い電極で小さな穴を開ける | ノズル、金型の水抜き穴など |

私の経験談

以前、厚み10mm以上の焼入れ鋼に0.3mmの溝を加工した案件がありました。通常の切削では不可能でしたが、型彫り放電で完璧に仕上げられ、顧客も驚いていました。

放電加工のメリット・デメリットは何ですか?

放電加工は非常に便利な方法ですが、もちろん万能ではありません。加工コストや加工時間などの面で制約もあります。

メリットは高硬度材料や複雑形状の加工が可能な点、デメリットは加工スピードが遅く、コストが高くなる傾向にある点です。

放電加工の比較

| 項目 | メリット | デメリット |

|---|---|---|

| 精度 | 高精度加工が可能 | 加工条件により精度が不安定になる場合もある |

| 対応材料 | 硬い材料や脆い材料でも加工できる | 導電性がない材料は加工できない |

| 加工形状 | 複雑な形状や鋭角、深穴にも対応可能 | 平坦部や単純形状ではコスト高になる |

| 工具摩耗 | 工具がワークに接触しないため摩耗が少ない | 電極の消耗が発生し、交換が必要 |

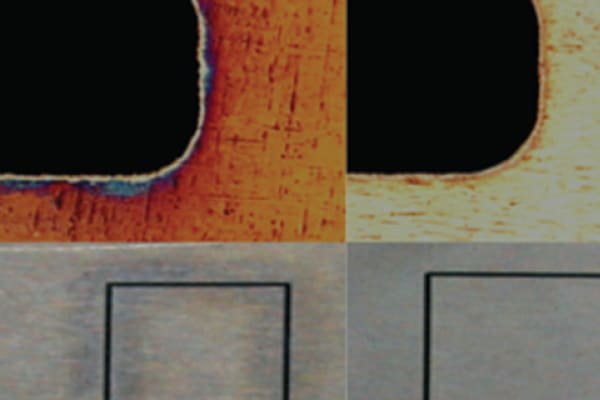

放電加工の粗さはどのくらいですか?

表面粗さは製品の見た目や後工程に大きな影響を与えます。放電加工ではどの程度の粗さになるのでしょうか?

放電加工の表面粗さは、使用する電流や電極によって異なり、Ra0.2~3.2μm程度が一般的です。

加工条件による違い

| 加工モード | 粗さ(Ra)の目安 | 特徴 |

|---|---|---|

| 荒加工(高電流) | 約1.6~3.2μm | 速いが表面は粗くなる |

| 中仕上げ | 約0.8~1.6μm | バランスが取れた仕上がり |

| 仕上げ(低電流) | 約0.2~0.8μm | 時間がかかるが美しい表面 |

放電加工のなかま「電解加工(ECM)」とは?

電解加工という言葉もよく耳にしますが、放電加工とどう違うのでしょうか?

電解加工は、電気と化学反応を利用して金属を溶解する方法で、非接触加工という点では放電加工と似ています。

両者の比較

| 項目 | 放電加工 | 電解加工(ECM) |

|---|---|---|

| 原理 | 熱エネルギーで溶融 | 化学反応で溶解 |

| 加工対象 | 導電性のある材料 | 導電性が必要 |

| 精度 | 高精度 | 複雑形状にはやや不向き |

| 表面状態 | 微細なクレーターが残る | 滑らかで均一な仕上がり |

放電加工時の揺動の種類は?

放電加工中、電極がただ上下するだけではありません。加工品質を左右する「揺動」が重要です。

揺動には上下動、円運動、回転などがあり、加工条件や目的によって使い分けられます。

揺動の種類と役割

| 揺動種類 | 特徴 | 主な効果 |

|---|---|---|

| 上下揺動 | 最も一般的 | 確実な加工、スラッジの排出 |

| 回転揺動 | 電極が回転する | 穴の真円度向上、摩耗抑制 |

| 円運動 | 電極が円を描くように動く | 均一な放電面を作る |

放電加工でクレーターになるのはなぜ?

放電加工後の表面を見ると、無数の小さな穴があることに気づくでしょう。それが「クレーター」です。

クレーターは、放電によって瞬間的に金属が溶け、冷却されて固まる際に生じる微細な凹みです。

クレーターが発生する理由

クレーターは加工そのものによって生じるため、完全には防げませんが、電流値や放電時間を調整することで、粗さや深さをコントロールできます。

放電加工 いつから?

放電加工は比較的新しい技術だと思われがちですが、実は歴史のある技術です。

放電加工は1940年代にロシアで発明され、戦後に世界中に広まりました。

普及の背景

初期は非常に非効率でしたが、NC制御や自動化技術の進化によって、現在では精密部品製造の必須技術となっています。

逆放電加工とは何ですか?

逆放電という用語もよく出てきます。これは通常の放電とは反対の現象です。

逆放電加工とは、ワークが陽極、電極が陰極になる通常とは逆の極性で加工する手法です。

なぜ使うのか

逆放電により、電極の摩耗を抑える効果や、特定の仕上げ面の粗さ改善が期待できます。私も高精度を求められる微細加工で活用しています。

NC加工と放電加工の違いは何ですか?

NC加工と放電加工は、よく比較される加工方法です。それぞれの違いを理解することは重要です。

NC加工は切削工具で物理的に削る方法、放電加工は電気で溶かして除去する方法です。

両者の比較

| 項目 | NC加工 | 放電加工 |

|---|---|---|

| 原理 | 切削工具で削る | 放電で金属を溶かす |

| 材料制約 | 加工困難材には不向き | 硬い材料や焼入れ材も可能 |

| 精度 | 高いが工具摩耗あり | 非接触で安定した精度が出せる |

| コスト | 量産向き | 小ロット・複雑形状に向いている |

ワイヤーカットと放電加工の違いは何ですか?

ワイヤーカットも放電加工の一種ですが、他の放電加工とどう違うのでしょうか?

ワイヤーカットは細いワイヤーを使って外形を切断する放電加工で、型彫り放電とは目的や構造が異なります。

ワイヤーカットのデメリットは?

便利なワイヤーカットにも、もちろん弱点はあります。

ワイヤーカットの主なデメリットは加工時間が長く、ワイヤー消耗コストがかかることです。

私の現場での経験

切断面がきれいすぎて逆に後工程で接着が難しくなった例もありました。用途と材料に応じた選択が大切です。

まとめ

放電加工は、硬い材料や複雑な形状に対応できる強力な加工技術ですが、コストや速度の点で注意も必要です。