アルミニウムは現代製造業で最も広く使用される金属材料の一つですが、その加工特性を完全に理解しているメーカーは少ないのが現状です。

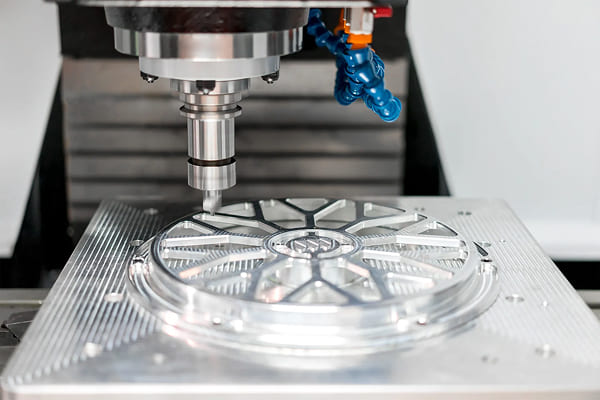

アルミニウムCNC加工の核心は、材料特性と切削パラメータの最適な組み合わせにあります。軽量性と加工性のバランスを取ることで、高品質な部品を効率的に生産できます。

本記事では、アルミニウム材料の基本特性から、実際の加工現場で役立つテクニックまでを体系的に解説します。

アルミニウムの材料特性と加工への影響

アルミニウムを効果的に加工するためには、まずその物理的・機械的特性を理解する必要があります。

アルミニウムの低密度(約2.7g/cm³)と優れた熱伝導性は加工効率に良い影響を与えますが、軟らかさによる切り込み痕が課題となります。

主要アルミニウム合金の加工特性比較

| 合金系 | 代表例 | 切削性 | 主な用途 | 加工のポイント |

|---|---|---|---|---|

| 1000系 | A1050 | 優 | 化学機器 | 断熱工具使用 |

| 2000系 | A2017 | 可 | 航空機 | 低速加工推奨 |

| 5000系 | A5052 | 良 | 船舶 | 切削油必須 |

| 6000系 | A6061 | 優 | 自動車 | 万能対応可 |

| 7000系 | A7075 | 可 | スポーツ | 工具剛性重視 |

実際の加工現場では、以下の基準で材料を選択しています:

-

強度要求:

- 一般部品:A6061

- 高強度部品:A7075

- 耐食性重視:A5052

-

加工性の目安:

- 切削抵抗:6000系が最適

- 表面仕上げ:5000系が有利

- 加工変形:2000系に注意

-

コストバランス:

- 量産品:A6061

- 試作品:A5052

- 特殊用途:A7075

CNC加工におけるアルミニウムの最適切削条件

アルミニウム加工の品質は、切削パラメータの適切な設定によって大きく左右されます。

高品質なアルミ加工には、切削速度300-800m/min、送り速度0.05-0.2mm/toothが推奨されます。特に薄肉加工では共振を防ぐパラメータ設定が重要です。

加工タイプ別推奨条件

1. フェイスミーリング

- 工具径:φ50-100mm

- 切削速度:500-700m/min

- 切込み量:0.5-2mm

- 送り:0.1-0.15mm/tooth

2. エンドミーリング

- 工具径:φ6-12mm

- 切削速度:300-500m/min

- 切込み量:0.5-1×工具径

- 送り:0.08-0.12mm/tooth

3. ドリリング

- 工具径:φ3-10mm

- 切削速度:80-120m/min

- 送り:0.05-0.1mm/rev

- ピーク制限:3×工具径

実務上のポイント:

- 切削油は水溶性タイプが効果的

- 工具逃げ面は12-15度に設定

- 切粉処理を考慮した工具経路設計

- 加工熱管理のためのインターミッションカット

アルミニウム加工の典型不良と対策方法

アルミニウム加工では特有の不良現象が発生しますが、適切な対策で問題を未然に防げます。

主な加工不良には、ビルドアップエッジ(BUE)、切り粉詰まり、表面粗さ不良などがあり、それぞれ原因に応じた対策が必要です。

不良タイプ別の原因分析と解決策

| 不良現象 | 主な原因 | 対策方法 | 予防策 |

|---|---|---|---|

| BUE発生 | 低速切削 | 速度向上 | PVDコート工具 |

| 切り粉詰まり | 排屑不良 | 工具形状変更 | チップブレーカー付工具 |

| 尺寸ばらつき | 熱変形 | 加工順序見直し | 冷却システム強化 |

| 表面スコア | 切粉再切削 | エアーブロー追加 | 切削油洗浄圧力向上 |

| 工具破損 | 粘着性 | 工具材質変更 | アルミ専用工具採用 |

当社で実施している品質管理措置:

- 加工前の材料硬さ検査

- 工具摩耗度のリアルタイムモニタリング

- 切削油濃度の定時チェック

- 加工後の熱変形測定

- 表面粗さのサンプル検査

アルミニウム部品の設計最適化ポイント

アルミ部品のコストダウンと品質向上には、加工を考慮した設計が不可欠です。

DFM(製造考慮設計)の観点から、肉厚均一化、コーナーRの適正化、加工順序を考慮した形状設計が重要です。

設計ガイドラインと加工コストの関係

1. 基本設計原則

- 最小肉厚:3mm以上(構造部品)

- 推奨コーナーR:1mm以上

- 穴深さ制限:10×径以下

- スリット幅:工具径+0.5mm

2. コスト削減手法

- 共通工具での加工可能形状

- 治具数を最小化する設計

- バリ取り工程を簡素化するエッジ処理

- 検査ポイントの集約化

3. 品質向上設計

- 変形防止リブの配置

- 測定用基準面の設置

- 加工痕方向の統一

- 組立段差の事前考慮

まとめ

アルミニウム加工の品質向上には、材料理解・切削最適化・不良対策・設計配慮の4要素が不可欠です。体系的なアプローチで加工性と経済性を両立させましょう。

私たちはアルミニウムCNC加工において、日本の品質要求を完全に満たす製造ソリューションを提供しています。難加工材のアルミ合金(A7075など)でも、独自の加工ノウハウで高精度加工を実現しています。