ねじ穴とは何か、その重要性は?

ねじ穴は、外側の突起部分と内部のスパイラル溝から成る螺旋形の幾何学的形状です。

効率的な接続機能を持っているため、工業や建築分野で広く使用されています。

ねじ穴の利点には、締め付け力の制御、コンパクトで信頼性のある接続構造、そして緩みの可能性の低減があります。

以下の内容で私の経験を共有します。

私はSANTANOOテクノロジーの技術専門家、石です。中国と日本で15年以上にわたるCNC分野の加工経験を持っています。

私と私のチームは、すでに600社以上の各業界のお客様が抱えるCNC加工に関するさまざまな問題を解決しました。

CNC加工センターとねじ穴方法の改善

CNC加工センターの性能が向上することにつれて、ねじ穴の加工方法も改善しています。

主な方法は次の二つあります:

- タッピング法

- ねじ切り加工法

タッピング法

タッピングは最も一般的な方法で、特に直径が小さい(D<30mm)と位置精度は重要ではないねじ穴に適しています。

タッピングの分類と特徴

主に二つのカテゴリーに分けられます:

- フレキシブルタッピング

- リジッドタッピング

原理比較:

- フレキシブルタッピング: 軸方向に補償するフレキシブルなタッピングヘッドを使用します。これにより、非同期の主軸回転による送り速度の誤差が補償され、正確なピッチが確保されます。

- リジッドタッピング: タップを保持するリジッドなスプリングコレットを使用し、主軸の送りと回転を同期させます。

近年、CNCマシニングセンタの性能は徐々に向上し、リジッドタッピング機能はCNCマシニングセンタの基本構成となりました。 そのため、リジッドタッピング加工はねじ加工の主流となっています。

コレット構成の比較

フレキシブルタッピングコレットは複雑で、リジッドコレットは単純です;

コレットのコスト比較

フレキシブルタッピングコレットは高価で破損しやすい、リジッドコレットは安価で破損しにくいです;

加工効率の比較

フレキシブルタッピングコレット、低速切削、加工効率が低く、繰り返しタッピングすることはできません。

リジッドコレットチャック、高速切削、高い加工効率は、繰り返しタッピングすることができます。

その他の比較

リジッドコレットチャック、タップをクランプするだけでなく、エンドミル、ドリルや他のツールをクランプすることができ、高速切削することができ、大幅に工具のコストを削減することができ、マシニングセンタの効率を向上させます。

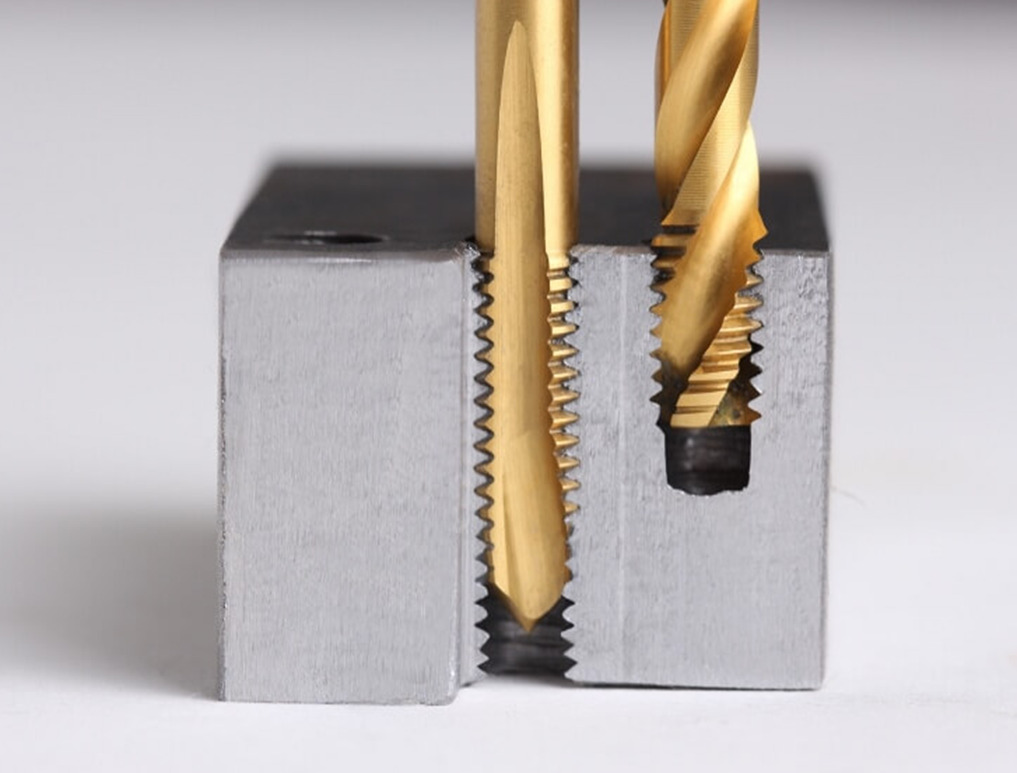

CNCマシンでタップを使用し高精度のねじ穴を加工する方法

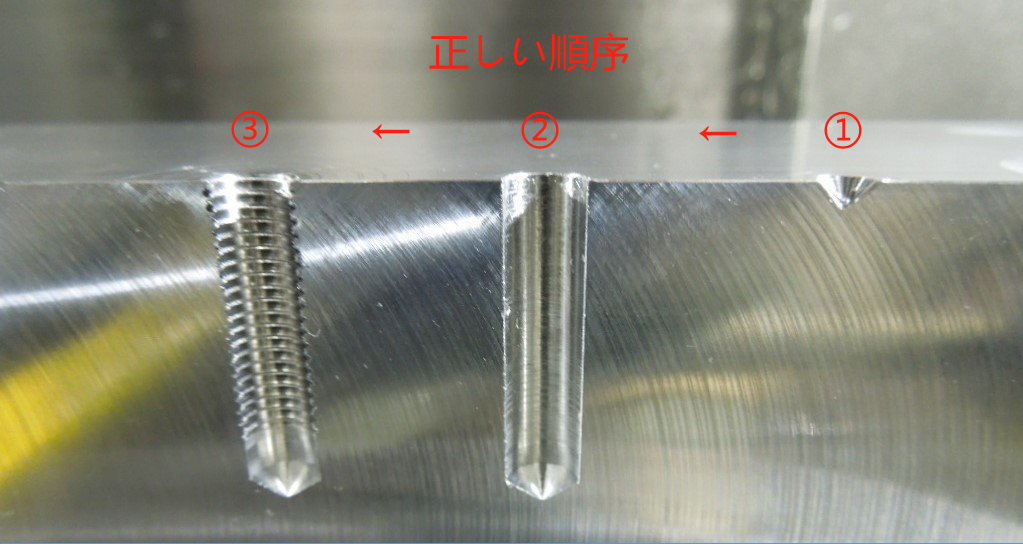

正しい順序でねじ穴を加工する:

- センタードリルの位置決め

- 下穴加工

- タップ加工

正しいドリルを選んでいますか?

タップ加工の前に、ねじ下穴加工をしっかり行うことが重要です。

ねじ下穴の加工は、タップの寿命やねじ切り加工の品質に大きな影響を与えます。

通常、ネジ穴のドリル径はネジ穴径の公差の上限に近いものを選択します。

例えば、M8ネジ穴の下穴径はФ6.7 0.27mm、ドリル径はФ6.9mmを選択します。

このようにすることで、タップの加工代を減らし、タップの負荷を減らし、タップの寿命を向上させることができます。

正しいタップを選びましたか?

適切なタップを選ぶには、以下の点を明確する必要があります:

まず、加工する部品の材質を明確しなければなりません

切削工具メーカーは、加工する材料によってさまざまな種類のタップを製造しているため、タップを選ぶ際には特に注意しなければなりません。

原因としては、タップはフライスカッターやボーリング工具に比べ、加工する素材に非常に敏感とのことです。

例えば、アルミ部品の加工に鋳鉄製タップを使用すると、ネジ山の欠損、座屈、あるいはタップの破損を引き起こしやすいので、ワークがスクラップになってしまいます。

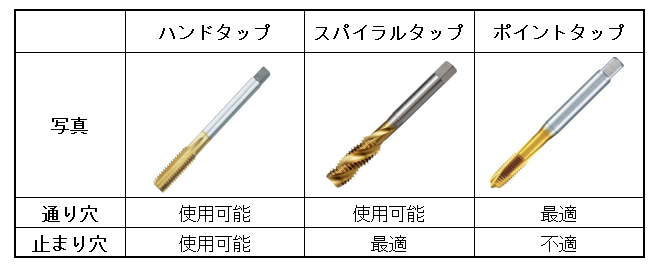

次に、加工するねじ穴が貫通穴なのかブラインドホールなのかを明確する必要があります。

穴の形状の違いもタップの選択に影響します。

ハンドタップ:貫通穴や止まり穴の加工に使用でき、タップの溝に鉄粉が入り、ねじ山の品質は高くないです;

スパイラルタップ:深さ3D以下のブラインドホールに使用でき、鉄粉はスパイラル溝に沿って排出され、ねじ山の表面品質は高いです。

ポイントタップ:通常、貫通穴加工のみ使用でき、長さと直径の比は3D~3.5Dに達することができ、鉄粉は下方に排出され、切削トルクは小さく、加工されたねじ山の表面品質は高く、刃先傾斜角タップまたは頂点タップとも呼ばれます。

注:貫通穴タップでブラインドホールを加工してもねじの深さは保証されません。

以上の点さえしっかりしていれば、高精度のねじ穴を作ることは問題ないと思います。

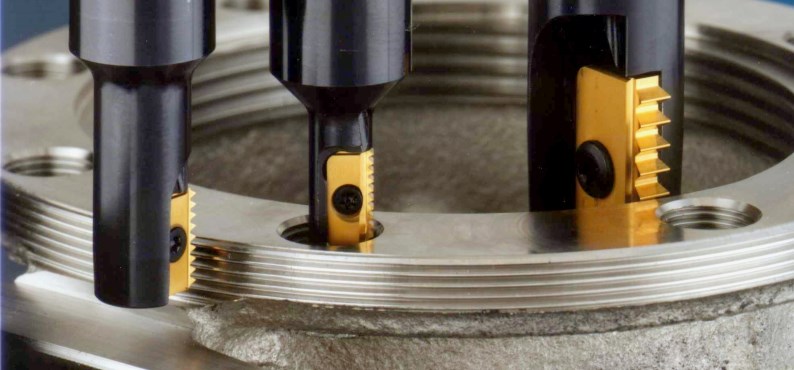

スレッドミリング法

スレッドミリングは特別なスレッドミリング工具を使用します。これは、大きなねじ穴や加工が困難な材料のねじ穴を加工するための3軸の連動運動、すなわち、X軸とY軸の円形補間とZ軸の直線送りを含みます。

スレッドミリングの特徴

- 高い加工速度、効率、精度。

工具の材質は一般的に超硬材料で、工具の移動速度が速いです。 工具の製造精度が高いので、フライスねじの精度が高いです。 - ミリング工具の適用範囲が広い。

ピッチが同じであれば、左ねじであろうと右ねじであろうと、工具を使用することができます。 - チップの排出と冷却が容易です。

特にアルミ、銅、ステンレスなどの難削材のねじ加工に適しており、大型部品や貴重な材料のねじ加工に適しています。 - ツールフロントガイドがないため、短いねじ下穴とバックスロットのない穴でブラインドホールを処理するのに適しています。

ねじ切り工具の分類

2つのタイプがあります:

クランプ式超硬インサートカッター

一体型超硬インサートカッター

クランプ式超硬インサートカッター

適用範囲が広く、ねじの深さがインサート穴の長さより小さくても加工でき、ねじの深さがインサート穴の長さより大きくても加工できます。

一体型超硬フライスカッター

一般的に、ねじの深さがカッタの長さより小さい穴の加工に使用されます。

ねじ切り用CNCプログラミング

ねじ切り工具のプログラミングは、他の工具のプログラミングとは異なり、加工プログラムの作成を誤ると、工具の損傷やねじの加工ミスを引き起こしやすいです。

プログラミングの際には、次の点に注意する必要があります:

(1) ねじ下穴は最初に加工し、小径穴はドリルで、大径穴はボーリングで加工し、ねじ下穴の精度を確保します。

(2) 工具の切り込み、切り出しは円軌道を使用し、切り込み、切り出しは通常1/2円を使用し、Z軸方向はねじ山の形状を確保するため1/2ピッチで移動させます。 この時、工具半径補正値を入れます。

(3) X,Y軸の円弧補間は1周り、主軸はZ軸方向に1ピッチ移動させます。

(4) 具体例:M48×1.5、深さ14のねじ穴をΦ16のねじ切りフライスで加工する場合、具体的な加工手順は次のようになります:

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 工具をねじ山の最深部まで送る

G01 G41 X-16 Y0 F2000 送り位置に移動、半径補正を追加

G03 X24 Y0 Z-14 I20 J0 F500 1/2回転円弧切削で切り込む

G03 X24 Y0 Z0 I-24 J0 F400 全ネジを切る。

G03 X-16 Y0 Z0.75 I-20 J0 F500 1/2回転アークカットで切り出す G01 G40 X0 Y0 センターに戻り、半径補正 G0 Z100 M30 を削除する。

まとめ

CNCマシニングセンタでねじ加工する方法は、タップ加工方法とフライス加工方法であります。

具体的な図面の要求に応じて、正しいねじ加工方法と加工工具を選択すれば、CNC設備を使って高精度のねじ穴を加工することができ、同時に、CNCマシニングセンターの使用効率を向上させ、加工コストを削減することもできます。

SANTANOOは、部品のカスタマイズ加工のニーズを実現するために持っている専門な知識と経験を利用し、CNC加工サービスを提供しております!