部品の調達で最も悩ましいのは、「図面通りに、かつ短納期で、しかもコストを抑えて作れるかどうか」という点だと私は思います。

とくに試作品や小ロット生産では、品質とスピードの両立が重要になります。

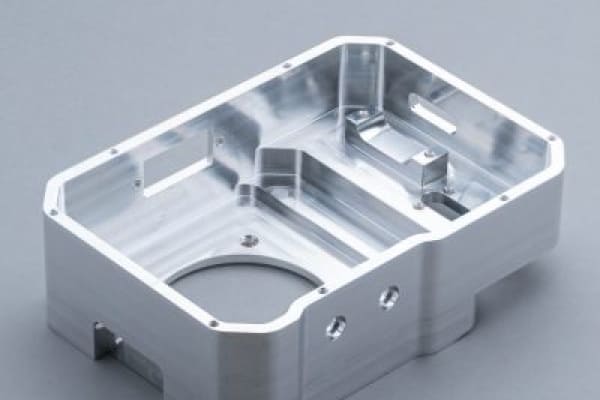

切削加工で作られたものとは、金属や樹脂などの素材を機械で削って、設計通りの形状に加工した部品のことです。高精度かつ柔軟な対応が可能なため、多くの製造業で採用されています。

ここから先は、切削加工の種類や特徴、他の加工法との違い、短納期での製作ポイントなどを、Q&A形式でわかりやすく解説していきます。

切削加工とは?

ものづくりの現場で「加工」と一言でいっても、その種類はさまざまです。

その中でも、私たちが最も多く手がけているのが「切削加工」です。

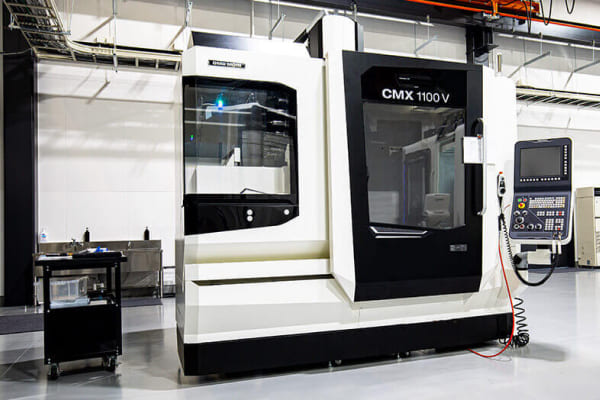

切削加工とは、工具を使って素材を削りながら目的の形状に仕上げていく加工方法です。主にCNC工作機械を使い、精密な部品製作に対応します。

切削加工の基本的な仕組み

切削加工では、素材(ワーク)を固定し、回転する工具(ドリルやエンドミルなど)で少しずつ削って形を作っていきます。

下記は、代表的な切削加工の分類です。

| 加工方法 | 概要 |

|---|---|

| フライス加工 | 工具を回転させて、平面や溝を削る |

| 旋削加工 | 素材を回転させて、円筒形に加工する |

| 穴あけ加工 | ドリルで穴を開ける |

| タッピング | ネジ穴を作る加工 |

| 中ぐり加工 | 開けた穴の内径を広げ、精度を上げる |

素材は金属(アルミ、鉄、ステンレスなど)や樹脂などが主に使用されます。

この加工法の最大の強みは、「図面通りの高精度な製品を1個から作れること」です。

設計変更があっても、プログラムを書き換えるだけで対応できるため、試作品や開発初期段階の部品製作には最適です。

量産前の検証用部品を必要とするお客様には、まさにこの柔軟性が求められています。

切削加工をする理由は何ですか?

なぜわざわざ「削って」形を作るのか?と聞かれることがあります。

それは、他の加工方法では得られない精度と柔軟性があるからです。

切削加工を行う理由は、複雑な形状や高精度が求められる部品を、単品でも確実に作れるからです。試作や少量生産に特に適しています。

切削加工を選ぶべきケース

以下のような状況では、私は必ず切削加工をおすすめしています。

| シーン | 切削加工が向いている理由 |

|---|---|

| 1個だけ部品が必要なとき | 金型が不要で、即製作可能 |

| 図面の精度が厳しいとき | μ(ミクロン)単位で精度をコントロールできる |

| 形状が複雑なとき | 5軸加工などにより、自由形状にも対応可能 |

| 納期が短いとき | 工程を省略できるので、スピード対応が可能 |

| 試作から量産へ移行したいとき | 同じ加工方式でスムーズにスケールアップできる |

とくに日本のお客様は、図面寸法や外観へのこだわりが強いため、試作の段階から切削加工による精密な仕上がりを求められる傾向があります。

私たちも、お客様のそういった期待に応えるため、加工機や測定機にしっかりと投資し、安定した品質と短納期対応を実現しています。

フライス加工とは何ですか?

図面に「四角いポケット」「溝」「面取り」などの指示があると、私はフライス加工を真っ先に検討します。

複雑な平面加工や、段差のある形状は、フライス加工でないと実現できません。

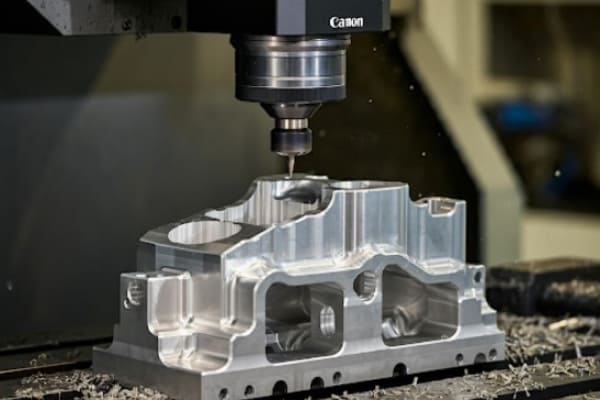

フライス加工とは、工具(エンドミルなど)を高速回転させて、素材を削りながら平面・溝・形状を作る加工方法です。主にCNCマシニングセンタで行います。

フライス加工の特徴と主な用途

フライス加工のポイントは、「工具が回って素材が動く」という構造です。これにより、以下のような加工が可能になります。

| 加工内容 | 説明 |

|---|---|

| 平面加工 | 上下面や側面を正確に削り出す |

| 溝加工 | 部品内に溝や凹みを形成する |

| 端面加工 | 部品の端部を整形 |

| 輪郭加工 | 外形を削って目的の形状を作る |

| 穴あけ+座ぐり | ネジ穴周辺をフラットに整える加工も可能 |

この加工は特に「自由度が高い」のが強みです。工具の形を変えることで、複雑な加工も可能になります。

また、3軸や5軸マシニングを使うことで、より複雑な3次元形状にも対応できます。

私たちSantanooでも、フライス加工の依頼が全体の7割以上を占めており、日本のお客様の製品形状に最も多く使われる加工法だと実感しています。

旋削加工とは何ですか?

円筒形の部品、例えばシャフトやパイプ、ネジ部などを見かけると、「これは旋削加工だな」と私はすぐに判断します。

精度が必要な円形部品では、旋削加工が最も効率的です。

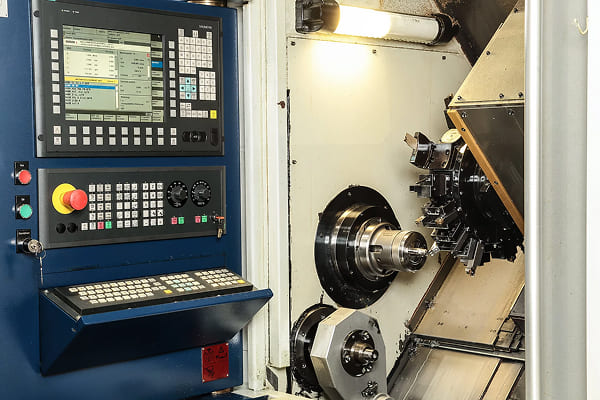

旋削加工とは、素材を回転させ、バイトという刃物で外周を削る加工方法です。主にNC旋盤で行います。

旋削加工の特性と部品例

旋削加工では、素材が回転し、刃物が前後左右に移動することで、外径や内径、溝などを精密に加工します。

| 加工内容 | 説明 |

|---|---|

| 外径加工 | 棒材の外周を削って希望の直径に仕上げる |

| 内径加工 | ドリルやバイトで穴を開けたり広げたりする |

| ネジ切り | 外ネジや内ネジを旋削バイトで加工 |

| 面削り | 部品の端面を平らに整える |

| 溝加工 | Oリング溝やCリング溝など、機能性のある凹み加工 |

旋削加工のメリットは、高速で量産しやすく、円筒部品に特化している点です。

中でもNC旋盤はプログラムで自動運転できるため、人の手をかけずに高精度な仕上げが可能です。

私たちの工場でも、自動棒材供給装置付きのNC旋盤を複数導入し、24時間無人運転による大量生産にも対応しています。

切削とフライスの違いは?

加工の現場では「切削=フライス」と思われがちですが、私はこの2つを明確に区別しています。

言い換えると、「切削」は加工方法全体を指し、「フライス」はその一部にすぎません。

切削とは素材を削る加工の総称であり、フライス加工はその中の一種です。フライス加工は主に平面や溝などを作るのに使われます。

切削加工とフライス加工の違いを整理

| 比較項目 | 切削加工全体 | フライス加工 |

|---|---|---|

| 定義 | 素材を削るすべての加工 | 回転工具で削る加工法の一種 |

| 対象 | フライス・旋削・穴あけ等 | 平面・溝・輪郭等 |

| 工具 | ドリル、バイト、エンドミル等 | 主にエンドミルやカッター |

| 機械 | マシニング、旋盤、フライス盤 | マシニングセンタ、フライス盤 |

| 用途 | 広範囲に対応 | 精密な平面・形状・凹み加工 |

このように、切削加工は「全体カテゴリ」、フライス加工は「その中の一手段」という理解が必要です。

実際、見積もり依頼で「フライス加工でお願いします」と書かれていても、最適な加工法が旋削や穴あけの方が早い場合もあります。

私はお客様の設計意図を確認し、最適な方法を提案するようにしています。

切削と旋削の違いは?

「旋削も切削でしょ?」という声をよく耳にします。

その通りですが、私はこの2つを区別して考えることで、より適切な加工提案ができると思っています。

切削とは素材を削る加工全体を指し、旋削はその中で素材を回転させて削る方法です。旋削は円筒部品の加工に特化しています。

切削加工と旋削加工の違いを比較

| 比較項目 | 切削加工全体 | 旋削加工 |

|---|---|---|

| 定義 | 工具または素材を動かして削るすべての加工 | 素材を回転させて削る方法 |

| 主な動き | 工具が回転(または前後左右移動) | 素材が回転して刃物が移動 |

| 対象形状 | 平面・穴・曲面・円筒など様々 | 円筒形状(シャフト、ボスなど) |

| 使用機械 | フライス盤、マシニング、旋盤 | NC旋盤 |

| 加工精度 | 条件次第で高精度 | 同軸精度・円筒精度に優れる |

旋削は、「軸物を削るのに最も効率的な加工法」と言えます。

逆に、平面や四角い形状は旋削では対応できません。

そのため、私は部品の図面を見て、「どこを旋削にし、どこをフライスにすべきか」を必ず判断します。

切削加工の納期を短縮するには?

お客様から最も多くいただくご相談の一つが、「この部品、急ぎでお願いできますか?」というものです。

私たちは短納期対応を強みとしていますが、その実現にはいくつかの工夫が必要です。

切削加工の納期を短縮するには、図面の簡素化、標準材料の選定、工程の見直し、事前打ち合わせの徹底が効果的です。

納期短縮のためにできること

切削加工のリードタイムは、「材料手配」「機械割り当て」「加工工程」「検査」「梱包・発送」など、複数のステップが関わります。

それぞれのステップで時間を短縮するため、私たちは以下のような対応をしています。

| 方法 | 内容 |

|---|---|

| 標準材料の常備 | A6061、SUS304、SS400などは在庫してすぐ加工可能 |

| 工程の同時進行 | 複数工程を並行処理して、時間の重複を削減 |

| 夜間無人加工の導入 | NC旋盤やマシニングを夜間稼働させ、日中の稼働効率を向上 |

| 工場内コミュニケーション | 作業者間の情報共有を徹底し、段取り時間を最小化 |

| 図面の仕様整理 | 不要な公差や処理を削減し、加工負荷を軽減 |

特に設計段階からご相談いただければ、加工者目線での「納期が短くなる図面」のご提案も可能です。

私自身の経験でも、こうした事前すり合わせが結果的に最も納期短縮に繋がることが多いです。

研削加工と切削加工の違いは?

「仕上げは研削ですか?それとも切削ですか?」と聞かれることがあります。

この判断は、求められる精度と表面粗さによって決まります。

研削加工は砥石を使って高精度な仕上げを行う加工で、切削加工は工具で素材を削って形を作る加工です。精密仕上げには研削が向いています。

両者の違いを比較

| 比較項目 | 切削加工 | 研削加工 |

|---|---|---|

| 使用工具 | エンドミル、ドリル、バイトなど | 砥石(グラインダー) |

| 加工対象 | 素材全体の形状 | 表面の仕上げ、微小な削り |

| 精度 | 通常±0.01~0.05mm程度 | ±0.001mm単位の高精度が可能 |

| 表面粗さ | Ra3.2~0.8程度 | Ra0.2以下のミラー仕上げも可能 |

| 加工コスト | 低め | 高め |

| 用途 | 全体形状の加工 | 最終仕上げ、金型・軸などの精密加工 |

研削加工は、高精度なシャフトやベアリング部分、金型部品など、極めて厳しい公差が要求される場面で使用します。

一方、量産やコスト優先の場合は、切削加工で仕上げるケースも少なくありません。

私たちSantanooでも、研削が必要かどうかは、コスト・精度・納期のバランスを見て判断するようにしています。

鋳造と切削加工のどちらがよいですか?

最近、コストダウンの相談で「この部品、鋳造にできませんか?」と聞かれることが増えています。

私はその都度、目的と数量、精度要求を確認します。

鋳造は量産に向いていますが、切削加工は精度や柔軟性に優れています。用途や予算によって使い分けが必要です。

適切な選択をするための比較表

| 比較項目 | 鋳造 | 切削加工 |

|---|---|---|

| 成形方法 | 溶かした金属を型に流して固める | 素材を削って形を作る |

| 初期費用 | 金型費用が必要 | 初期費用ほぼゼロ |

| 製作コスト | 数量が多いほど安くなる | 少量でも対応可能 |

| 精度 | 一般的に±0.1mm~±0.3mm程度 | ±0.01mm程度の高精度が可能 |

| 納期 | 金型製作に1ヶ月以上かかることも | 1~7営業日程度で対応可能 |

| 設計変更対応 | 金型作り直しが必要な場合が多い | プログラム修正で即時対応可能 |

鋳造は、例えば10,000個以上の大量ロットがある場合には非常に有利です。

ただ、試作や小ロットでは金型費用がネックになります。

私は、数量・精度・納期・予算の4点を必ずヒアリングしてから、「鋳造 or 切削」どちらがベストかを提案しています。

切削加工で反りが発生しないようにするにはどうしたらいいですか?

「加工後に部品が反ってしまった」というご相談は本当に多いです。

私たちも最初は悩みましたが、いくつかのコツでかなり改善できました。

反りを防ぐには、素材選び・加工順序・固定方法・取り代管理・熱対策が重要です。加工前の計画で結果が大きく変わります。

反りを防ぐための具体策

反りは「加工応力」「熱変形」「素材の内部応力」によって起こります。以下の対策が有効です。

| 対策項目 | 内容 |

|---|---|

| 素材選定 | A5052やS45Cなど、反りやすい素材は注意 |

| 予備焼鈍 | 加工前に内部応力を除去する焼鈍処理を行う |

| 両面加工 | 片面だけ削ると反りやすいため、両面を均等に加工 |

| 加工順序 | 荒加工→仕上げ加工を段階的に行い、応力を分散 |

| クランプ方法 | 過度な固定や一点押さえは避け、面で均等に保持する |

| 工程間測定 | 加工中に寸法確認を行い、反りが出る前に調整する |

私たちSantanooでは、5軸加工機を使ってワンチャックで仕上げることで、反りを最小限に抑えるよう努めています。

また、歪みが出やすい部品は、仕上げを2回に分けて行うなど、柔軟に対応しています。

デバリングとは何ですか?

初めて図面をいただくお客様から「バリは取ってもらえますか?」と聞かれることがあります。

私はいつも「もちろん、標準でバリ取り処理をしております」とお答えしています。

デバリングとは、切削加工の際にできるバリ(微細な突起)を除去する工程のことです。見た目の品質や安全性を保つために欠かせません。

デバリングの方法と目的

バリは小さくても、組立不良・怪我・導通不良などの原因になります。そのため、以下のような方法で確実に取り除きます。

| 方法 | 特徴 |

|---|---|

| 手作業(やすり) | 微細なバリに対応可。職人の経験が重要 |

| 回転ブラシ | 面全体に均一に処理できる。量産に向いている |

| エアーブラスト | 複雑形状にも対応可能。樹脂などのやわらかい材にも有効 |

| 熱バリ取り | 燃焼でバリを瞬間的に除去。精密機器では避けられる |

| 化学バリ取り | 特殊液でバリのみを溶解。複雑形状や穴内部に効果的 |

Santanooでは、基本的に手仕上げとブラシ機械によるハイブリッド対応を行っています。

特に日本のお客様には「見た目の仕上がり」も大切にされるため、細かなバリまで見逃さずに処理するよう心がけています。

切削加工でバリが発生する原因は何ですか?

「バリが多いのは加工不良では?」と不安になる方も多いと思います。

実は、バリはどんなに高精度な機械でも避けられない現象です。

バリの原因は、工具の摩耗、切削条件の不適正、材料の延性、加工順序の問題などが複合的に関係します。

バリが出やすい条件とは

バリの発生は、以下のような要素が組み合わさって起こります。

| 原因項目 | 内容 |

|---|---|

| 工具の摩耗 | 刃先が鈍ると、削れずに素材がめくれ上がる |

| 切削速度 | 回転数や送り速度が合っていないと、素材が押しつぶされる |

| 加工順序 | 最終加工面を最後に削らないと、逃げバリが発生する |

| 素材の種類 | アルミや銅など、やわらかく粘りのある材はバリが出やすい |

| 加工方法 | ドリルやタップなどの貫通加工では、出口側にバリができやすい |

私たちは加工プログラムの段階から、バリが出やすい部位を予測し、あらかじめバリ取り用の逃げ加工や端面取りを組み込むようにしています。

それでも発生したバリには、最終的に手作業で確実に対応する体制を整えています。

チッピングの原因は?

「加工中に刃が欠けた」と聞くと、私たちもすぐに原因を調査します。

チッピングは工具寿命や加工品質に大きく影響します。

チッピングの原因は、過度な切削負荷、不適切な工具選定、加工条件のミスマッチ、クーラント不足などが挙げられます。

チッピングが起こる主な要因

| 要因 | 説明 |

|---|---|

| 切削条件 | 切込み量が深すぎる、送り速度が速すぎるなど |

| 工具材質 | 材質がワークに対して適していない(硬すぎ・柔らかすぎ) |

| 工具形状 | ノーズRが小さいと、局所に応力が集中しやすくなる |

| 加工対象材 | チタン合金やインコネルなど、難削材はチッピングが起きやすい |

| クーラント管理 | 冷却不足により刃先温度が上がり、割れやすくなる |

私たちは、チッピングのリスクを最小限に抑えるため、工具メーカーとの連携や、切削条件の綿密な設定を行っています。

とくに高硬度材の加工では、1本の工具で何個削れるかを常にデータで管理し、交換タイミングを見極めるようにしています。

工場でMCとは何ですか?

工場見学に来られたお客様から「MCって何の略ですか?」と聞かれることがあります。

現場では当たり前の言葉ですが、外部の方には馴染みがないようです。

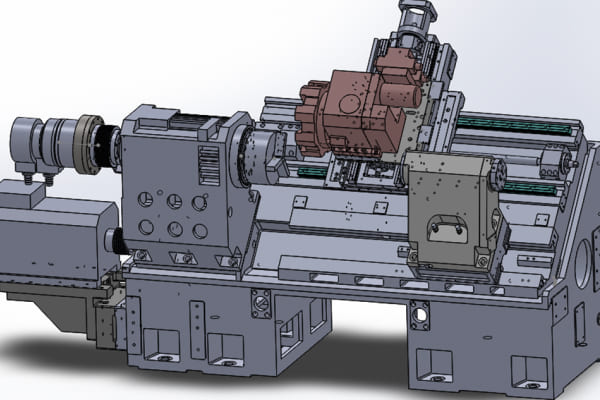

MCとは「マシニングセンター(Machining Center)」の略で、フライス加工を主とする多機能な工作機械のことです。

MCの基本と役割

MCは、主にエンドミルやドリルなどを使って、素材に穴を開けたり、削ったりする機械です。特徴としては以下の通りです。

| 項目 | 内容 |

|---|---|

| 機能 | 穴あけ、タップ、ポケット加工、輪郭加工など多機能 |

| 主な動作軸 | X・Y・Zの3軸、機種によっては4軸・5軸も可能 |

| 自動工具交換 | ATC(自動工具交換装置)付きで、連続加工に対応 |

| 加工精度 | ±0.01mm~±0.02mmの精度が可能 |

| 対応素材 | アルミ、ステンレス、樹脂、鉄など幅広い |

MCはフライス加工を中心に、穴あけやねじ切りも1台で行えるため、工場にとっては非常に重要な存在です。

私たちの現場でも「この案件はMCに回すかどうか」で加工段取りが決まります。

NC旋盤とは何ですか?

NC旋盤も、工場では頻繁に登場する機械ですが、一般の方にはやや馴染みがない用語かもしれません。

私は説明するとき、「自動で動く高精度の旋盤です」とお伝えしています。

NC旋盤とは、数値制御(Numerical Control)で動作する自動旋盤のことで、円筒形の部品を高精度に加工できます。

NC旋盤の仕組みと特徴

NC旋盤は、手動ではなく、あらかじめ作成したプログラムに従って自動的に加工を行う機械です。

| 項目 | 内容 |

|---|---|

| 対象部品 | シャフト、軸、ボス、ねじ部品など |

| 自動化レベル | 全自動(無人化運転も可能) |

| 操作方法 | Gコードと呼ばれる数値プログラムによって制御される |

| 加工精度 | ±0.01mm以下の加工も可能 |

| 生産性 | 連続運転が可能で、量産向き |

私たちSantanooでは、自動棒材供給装置付きのNC旋盤を導入しており、夜間でも無人で稼働できる体制を整えています。

これにより、短納期・大量ロットの依頼にも柔軟に対応可能です。

MCとNCの違いは何ですか?

「MCとNCって何が違うの?」と聞かれることが多いですが、実は用途がまったく異なります。

私はいつも「平面を削るのがMC、丸物を削るのがNC」と説明しています。

MCはフライス加工中心の機械、NC旋盤は円筒形状を削る旋盤です。どちらも自動で動作しますが、加工対象と構造が異なります。

違いの比較

| 比較項目 | MC(マシニングセンター) | NC旋盤(NC Lathe) |

|---|---|---|

| 対象形状 | 平面、溝、穴など | 円筒形状、ネジ、内径・外径加工 |

| 主な動き | 工具が回転して素材を削る | 素材が回転し、刃物が移動して削る |

| 加工内容 | フライス、穴あけ、座ぐりなど | 旋削、溝加工、端面仕上げなど |

| 使用工具 | エンドミル、ドリルなど | 旋削バイト、ドリルなど |

| 自動化 | ATC付きで連続加工が可能 | ローダー付きで自動供給も可能 |

両方を使い分けることで、平面と丸物の部品をそれぞれ最適な方法で加工できます。

私たちの工場では、1つの部品でも「MC→NC」あるいは「NC→MC」と工程を分けることもあります。

マシニングセンターとは何ですか?

「マシニングセンター」という言葉、最近では図面に記載されることも多くなってきました。

私は「加工の何でも屋」として説明しています。

マシニングセンターとは、多軸で動く工具と自動工具交換装置を備えた高精度加工機のことで、複雑なフライス加工に対応できます。

機能と特長

マシニングセンターの最大の利点は、段取り替えなしで複数の加工が連続でできる点です。

| 特徴 | 内容 |

|---|---|

| 自動工具交換 | ATCにより20本以上の工具を自動で切り替え可能 |

| 連続加工 | 穴あけ→タップ→輪郭→面取りといった流れを1チャックで実行 |

| 精度管理 | 同一チャッキングで誤差を最小限に抑制 |

| 多面加工 | 4軸・5軸対応で複雑な立体形状も加工可能 |

| 安定性 | 長時間の連続稼働にも耐える構造 |

試作品から量産品まで幅広く対応できるため、日本の設計者様からの引き合いも多く、私たちにとって最も稼働率の高い設備のひとつです。

マシニングセンタとCNCの違いは何ですか?

「CNC加工機」と「マシニングセンター」の違いを説明するとき、私は「CNCは仕組み、マシニングセンターは機械の種類」と伝えています。

CNCは数値制御(Computer Numerical Control)を意味する制御方式で、マシニングセンターはそのCNC制御で動作する加工機の一種です。

両者の関係と違い

| 比較項目 | CNC | マシニングセンター |

|---|---|---|

| 意味 | 数値制御システム(制御方式) | 加工機の種類(装置) |

| 適用範囲 | 旋盤、フライス、研削機などすべて | 主にフライス加工向けの多機能機械 |

| 制御方式 | Gコードを使ったプログラム制御 | CNC制御を搭載した加工設備 |

| 使用機械例 | NC旋盤、CNCフライス、CNC放電加工機等 | 3軸・5軸マシニングセンターなど |

つまり、CNCはあらゆる自動加工機の「頭脳」であり、マシニングセンターはその「身体」として働く装置です。

私たちの設備はすべてCNC制御で統一されており、1μ単位の高精度な制御を実現しています。

まとめ

切削加工は、素材の特性や加工機の選定、加工順序、品質管理の方法など、あらゆる要素が製品の仕上がりに大きく影響します。そのため、加工の基本を正しく理解し、目的に合った工程設計を行うことが、品質・納期・コストの最適化に直結します。

弊社では、アルミやステンレス、鉄をはじめとする多様な素材に対応した切削加工の実績があり、3軸・5軸MCやNC旋盤などの最新設備を活用しながら、安定した精度と短納期を両立しています。加工でお困りのことがあれば、ぜひお気軽にご相談ください。